Strumenti digitali per l’efficienza energetica industriale: il caso di FLEX4FACT

Dopo più di un anno di lavoro, i partner del progetto FLEX4FACT hanno fatto progressi significativi nell’ottimizzazione della flessibilità energetica e dei servizi di domanda-risposta nell’industria manifatturiera. Come primo step di progetto, seguendo un mapping dettagliato dei cinque casi d’uso industriali, i primi risultati chiave sono stati raggiunti includendo l’Architettura di Riferimento del Sistema (FLEX4FACT System Reference Architecture, SRA), il tool di supporto alle decisioni SanFlex e lo sviluppo di numerosi Digital Twin.

La conoscenza e gli strumenti di FLEX4FACT permetteranno di accelerare la trasformazione digitale ed energetica del settore industriale europeo e supporteranno l’integrazione di nuove risorse rinnovabili nella power grid dell’UE. I partner industriali saranno in grado di ridurre la dipendenza da combustibili fossili, ridurre i costi dell’energia e spostarsi verso risorse rinnovabili mentre genereranno ricavi aggiuntivi tramite la fornitura di servizi flessibili. Questo aumenterà la competitività e la sostenibilità dell’industria europea.

Lo sviluppo del framework di FLEX4FACT come prima milestone

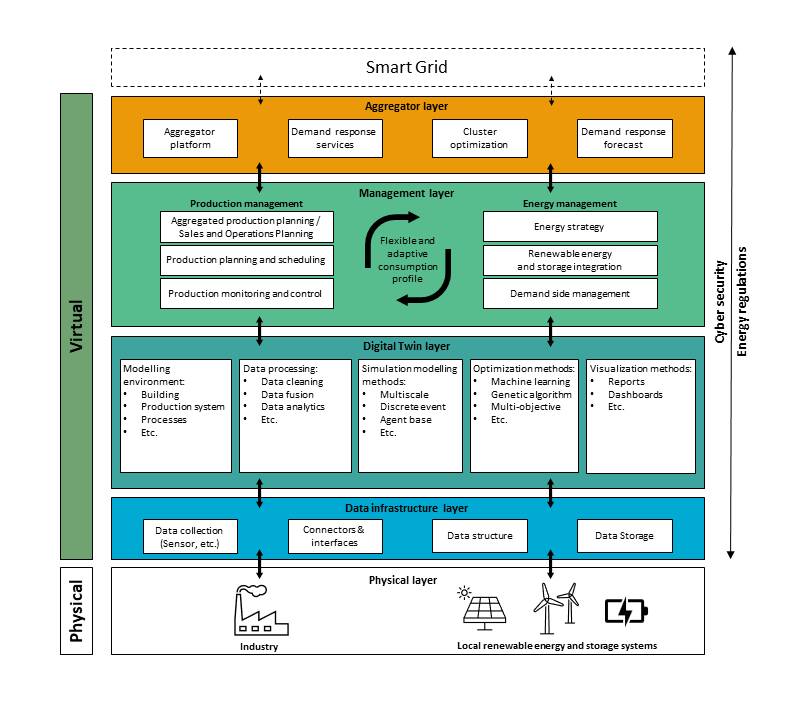

La SRA è il cuore del progetto FLEX4FACT. Questo framework permette l’implementazione di domanda-risposta nelle industrie e permette di migliorare l’efficienza energetica degli impianti manifatturieri. Il framework è stato creato sulla base della revisione dello stato dell’arte e di workshop con esperti e consiste di differenti strati (layer) che interagiscono gli uni con gli altri.

Il framework contiene un layer fisico (Physical layer) e quattro virtuali. Il layer fisico integra sistemi locali di generazione e storage di energia rinnovabile con linee produttive che possono fornire servizi di flessibilità attraverso smart management. Il layer fisico è connesso con il layer di infrastruttura dati (Data infrastructure layer), che assicura la consistenza dei dati, la loro interoperabilità e la robustezza del sistema. I dati raccolti subiscono elaborazioni che abilitano simulazioni data-driven attraverso l’uso di modelli dettagliati situati all’interno del layer dei Digital Twin (Digital twin layer). Permette di simulare e ottimizzare l’interazione tra i processi manifatturieri e le fonti di energia rinnovabile, fornendo così una baseline e degli scenari a supporto del decision-making nel layer gestionale (Management layer).

Quest’ultimo converte richieste di flessibilità e/o obiettivi di efficienza in scenari di produzione e storage di energia adeguati e profili di consumi. L’ultimo strato è il layer di aggregazione (Aggregation layer) che abilita la connessione delle aziende manifatturiere verso gli operatori di rete e la possibilità di accentrare la flessibilità energetica. Questa architettura è stata sviluppata in collaborazione con i centri di ricerca di SINTEF Manufacturing, SINTEF Energy, UPC, IFE, RWTH, ALBSIG e i partner tecnologici Evolvere, Aingura, Capgemini, ITAINNOVA, WE Plus. È utilizzata come idea di riferimento all’interno del progetto FLEX4FACT e agevola l’implementazione delle attività tecniche e delle loro interazioni.

SanFlex – uno strumento di supporto alle decisioni per la flessibilità industriale

Il SanFlex Decision Support Tool (DST) è uno strumento cross-industry di supporto alle decisioni per la visualizzazione dei flussi di energia in casi d’uso industriali rappresentativi di processi produttivi, basato su diagrammi di Sankey e sviluppato dal partner di progetto UCC. Costruito su dati reali provenienti da casi di studio, SanFlex DST abilita l’utente a visualizzare e comprendere i flussi energetici dei processi in termini di costi ed emissioni di CO2.

Le funzionalità del tool permettono all’utente di visualizzare il potenziale impatto di una migliore flessibilità e integrazione energetica on-site relative a distribuzione, consumo e riuso dell’energia. Il tool fornisce un’interfaccia user-friendly nella quale i risultati sono presentati in forma di diagrammi di Sankey affiancati gli uni agli altri che riflettono i flussi di energia sia nella configurazione originale sia nei processi modificati. L’approccio illustrativo supporta l’identificazione del potenziale della flessibilità e supporta le operazioni di decision-making di manager e operatori degli impianti industriali. La versione finale di SanFlex includerà l’opzione di inserire dati in input, permettendo l’analisi di casi di studio aggiuntivi e un impiego più esteso del tool.

Digital twin sviluppati per i casi d’uso di FLEX4FACT

Il progetto FLEX4FACT sta facendo grandi progressi nello sviluppo dei digital twin (DT) al fine di simulare ogni caso di studio. I DT sono rappresentazioni matematiche di processi industriali che catturano le loro caratteristiche principali. Essi permettono di valutare l’impatto della produzione flessibile di energia e dell’integrazione di fonti rinnovabili su tasso di produzione, consumo di energia ed emissioni di CO2. Dal momento che FLEX4FACT considera diversi casi d’uso, tutti molto specifici in termini di processi produttivi e beni prodotti, numerosi DT sono stati sviluppati e sono correntemente in fase di sviluppo.

THEBEN, una compagnia tedesca specializzata in elettronica, mira ad incrementare la propria auto-produzione e implementare un Energy Management System (EMS) che permetta di monitorare dettagliatamente i carichi. Tre DT, inclusi un impianto PV, una linea di produzione e un macchinario per la saldatura, sono attualmente in sviluppo.

CELSA, un attore chiave nell’industria manufatturiera dell’acciaio, punta all’ottimizzazione dell’approvvigionamento della flessibilità industriale per il proprio impianto di fusione dell’acciaio a Barcellona. Per questo scopo, vengono sviluppati dei DT per i forni elettrici ad arco. INAVENTA SOLAR produce pannelli solari piani polimerici attraverso l’estrusione di foglie strutturate. L’azienda intende implementare un EMS real-time per usare efficientemente l’energia rinnovabile e il calore residuo. Per fare ciò, come primo passo è stato implementato un modello basato su metodi agli elementi finiti (FEM) del processo di estrusione; il lavoro ora si concentra sulla creazione del DT real-time per il processo di estrusione, del DT di un pozzo trivellato on-site per l’immagazzinamento dell’energia e di un DT che modelli i sistemi energetici di fabbrica.

SEAC, azienda produttrice di diving equipment, vuole migliorare la programmazione automatica delle sue linee di stampaggio al fine di aumentare l’efficienza energetica e ridurre i costi. Un DT della sua macchina di formatura è attualmente in sviluppo.

Standard Profil, leader nell’industria dei sistemi di tenuta, lavora allo sviluppo di sensori per il monitoraggio in tempo reale della qualità durante le estrusioni, l’implementazione di un sistema di monitoraggio dell’energia e di un DT per il controllo ottimale delle linee di estrusione.

Altri traguardi del primo anno e prospettive future

Altri obiettivi sono stati raggiunti durante il primo anno di progetto quando i partner hanno sviluppato il cosiddetto “flexibility algorithm” (algoritmo flessibile) in grado di valutare con un giorno di anticipo la programmazione dei processi e delle fonti di energia decentralizzate basandosi su modelli dei casi d’uso e sui DT. L’algoritmo può, ad esempio, risolvere un problema di ottimizzazione come la minimizzazione delle emissioni della CO2 analizzando variabili di input quali baseline della produzione, flessibilità disponibile e previsione dei costi dell’energia elettrica. In aggiunta a ciò, è stato fatto un passo avanti nella “industrial cluster flexibility platform” che accentra la flessibilità e agisce da intermediario per il mercato elettrico. Un diagramma d’insieme della piattaforma è stato sviluppato e sono stati investigati i protocolli di comunicazione edge-cloud e cybersecurity.

Nei prossimi mesi, i partner di FLEX4FACT continueranno a migliorare gli strumenti digitali primari e svilupperanno una strategia globale per la raccolta dei dati che assicuri operazioni agevoli per l’intera architettura. I prossimi passi consistono della validazione dei DT attraverso il confronto dei risultati ottenuti dalle simulazioni con i dati raccolti dai test sperimentali e lo sviluppo e integrazione di un piano per l’implementazione di tutte le soluzioni di FLEX4FACT a livello di use-case. Un webinar online si svolgerà nell’autunno 2023 per mostrare i primi risultati di progetto.

Maggiori informazioni si possono trovare sul sito di FLEX4FACT.

0

0